„Proces nawijania włókien” to powszechna technika produkcyjna stosowana do produkcji konstrukcji cylindrycznych, takich jak rury, zbiorniki i przewody, z materiałów kompozytowych. W tym kontekście „rowing z włókna szklanego” odnosi się do wiązek nieskręconych pasm ciągłych włókien szklanych, które są wykorzystywane w procesie nawijania włókien.

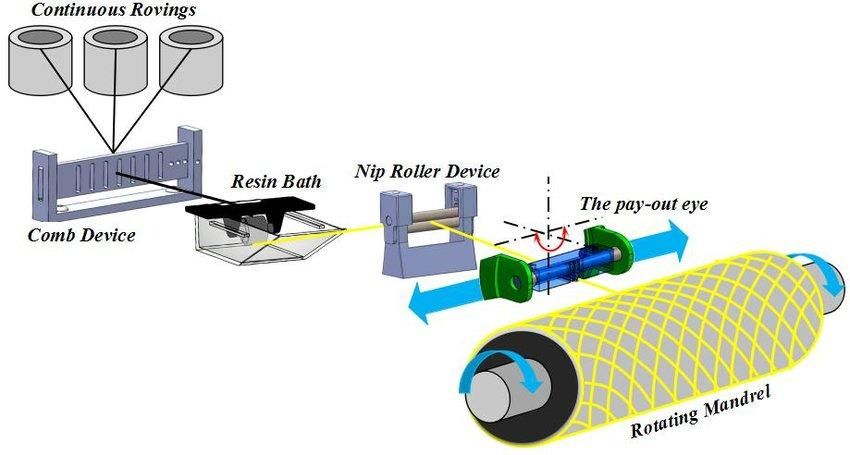

Przygotowanie: Włókno szklane jest przygotowywane poprzez odwijanie go ze szpul. Następnie włókno jest przepuszczane przez kąpiel żywiczną, gdzie jest impregnowane wybraną żywicą (np. epoksydową, poliestrową lub winyloestrową).

Nawijanie: Impregnowany włókno jest nawijane na obracający się trzpień w ustalonym wzorze. Wzór nawijania (np. spiralny lub pierścieniowy) oraz kąt nawijania dobierane są na podstawie pożądanych właściwości produktu końcowego.

Utwardzanie: Po zakończeniu nawijania żywicę należy utwardzić, aby utwardzić i zestalić konstrukcję. Proces ten można przeprowadzić w temperaturze pokojowej lub w piecu, w zależności od użytego systemu żywicy.

Uwalnianie: Po utwardzeniu struktura rany jest usuwana z trzpienia, w wyniku czego powstaje pusta, cylindryczna struktura kompozytowa.

Wykończenie: Produkt końcowy może zostać poddany dalszym procesom, takim jak przycinanie, wiercenie lub powlekanie, w zależności od jego przeznaczenia.

Proces nawijania włókien przy użyciu włóczki szklanej oferuje szereg korzyści:

Wysoka wytrzymałość: Dzięki ciągłej naturze włókien i możliwości ich ułożenia w pożądanych kierunkach, produkt końcowy charakteryzuje się wysoką wytrzymałością w tych kierunkach.

Możliwość dostosowania: Wzór nawinięcia i orientację włókien można dostosować do konkretnych wymagań dotyczących wytrzymałości i sztywności.

Ekonomiczność: W przypadku produkcji na dużą skalę nawijanie włókien może być bardziej opłacalne w porównaniu z innymi technikami wytwarzania materiałów kompozytowych.

Wszechstronność: możliwa jest produkcja szerokiej gamy produktów o różnych rozmiarach i kształtach.

Włókno szklane jest niezbędne w procesie nawijania włókien, zapewniając wytrzymałość, elastyczność i opłacalność powstających produktów kompozytowych.

Wnioskodawca włókna szklanego w rurach FRP

Materiał wzmacniający: Włókno szklane jest najczęściej stosowanym materiałem wzmacniającym rury FRP. Zapewnia rurom wymaganą wytrzymałość i sztywność.

Odporność na korozję: W porównaniu z wieloma innymi materiałami, rury FRP charakteryzują się wyższą odpornością na korozję, głównie dzięki strukturze wzmocnionej włóknem szklanym. Dzięki temu rury FRP są szczególnie odpowiednie dla przemysłu chemicznego, naftowego i gazowego, gdzie korozja jest poważnym problemem.

Lekka konstrukcja: Rury FRP wzmocnione włóknem szklanym są znacznie lżejsze od tradycyjnych rur stalowych lub żelaznych, co sprawia, że ich montaż i transport są znacznie wygodniejsze.

Odporność na zużycie: Rury FRP charakteryzują się doskonałą odpornością na zużycie, co sprawia, że są niezwykle przydatne do transportu płynów zawierających piasek, glebę i inne materiały ścierne.

Właściwości izolacyjne: Rury FRP mają dobre właściwości izolacyjne, co czyni je idealnym wyborem dla sektora elektroenergetycznego i komunikacyjnego.

Aspekt ekonomiczny: Chociaż początkowy koszt rur FRP może być wyższy niż w przypadku niektórych tradycyjnych materiałów, ich długa żywotność, niskie koszty konserwacji i napraw mogą sprawić, że będą one bardziej opłacalne pod względem całkowitych kosztów cyklu życia.

Elastyczność projektowania: rury FRP można dostosować do wymagań konkretnych zastosowań, zarówno pod względem średnicy, długości, jak i grubości.

Podsumowując, zastosowanie włókna szklanego w rurach FRP oferuje wielu gałęziom przemysłu ekonomiczne, trwałe i wydajne rozwiązanie.

Dlaczego włókno szklane jest stosowane w rurach FRP?

Wytrzymałość i sztywność: Włókno szklane nadaje rurom FRP dużą wytrzymałość na rozciąganie i sztywność, dzięki czemu rury zachowują swój kształt i integralność strukturalną w różnych warunkach pracy.

Wzmocnienie kierunkowe: Włókna szklane można układać kierunkowo, aby zapewnić dodatkowe wzmocnienie w określonych kierunkach. Pozwala to na dostosowanie rur FRP do konkretnych potrzeb.

Dobre właściwości zwilżające: Włókno szklane ma dobre właściwości zwilżające w kontakcie z żywicami, co gwarantuje dokładne nasycenie włókna żywicą w trakcie procesu produkcyjnego, a tym samym uzyskanie optymalnego wzmocnienia.

Opłacalność: W porównaniu z innymi materiałami wzmacniającymi, włókno szklane jest opłacalnym wyborem, zapewniającym wymaganą wydajność bez ponoszenia znacznych kosztów.

Odporność na korozję: Włókno szklane samo w sobie nie ulega korozji, dzięki czemu rury FRP dobrze sprawdzają się w różnych środowiskach korozyjnych.

Proces produkcyjny: Zastosowanie włókna szklanego upraszcza i usprawnia proces produkcji rur FRP, ponieważ włókno można łatwo nawinąć wokół form produkcyjnych i utwardzić razem z żywicą.

Charakterystyka lekkości: Włókno szklane zapewnia wymagane wzmocnienie rur FRP, a jednocześnie jest lekkie, co ułatwia montaż i transport.

Podsumowując, zastosowanie włókna szklanego w rurach FRP wynika z jego licznych zalet, do których należą wytrzymałość, sztywność, odporność na korozję i opłacalność.

Proces ciągłego nawijania włókien polega na tym, że taśma stalowa porusza się ruchem okrężnym w przód i w tył. Proces nawijania włókna szklanego, mieszania, dodawania piasku i utwardzania itp. kończy się na przesunięciu rdzenia trzpienia do przodu, a następnie produkt jest cięty na żądaną długość.