Kompleksowe wyjaśnienie zasad produkcji i standardów stosowania

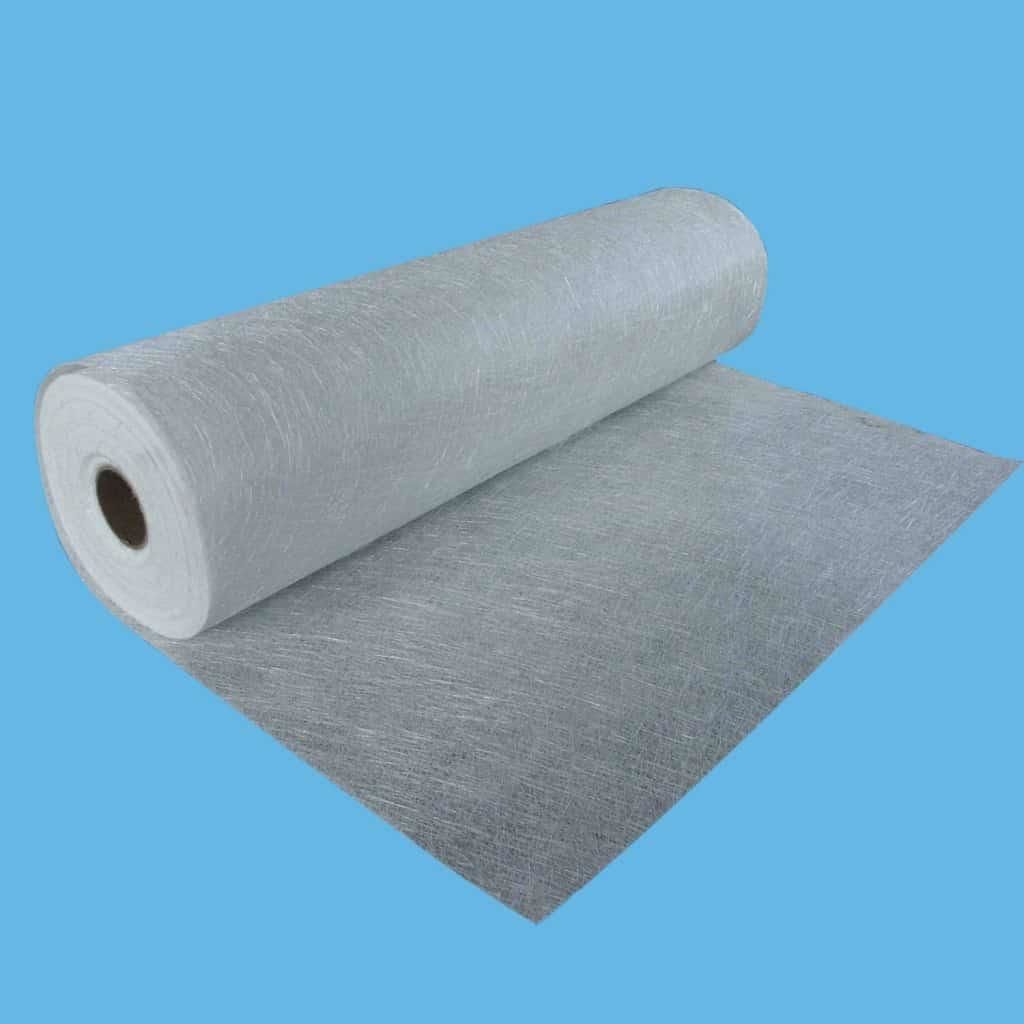

Włókno szklaneMata z ciętych pasm

Formowanie maty z ciętych włókien szklanych polega na pobraniu niedoprzędów z włókna szklanego (można zastosować również nieskręconą przędzę) i pocięciu ich nożem na pasma o długości 50 mm.Pasma te są następnie rozproszone i ułożone w sposób nieuporządkowany, osadzając się na przenośniku taśmowym z siatki ze stali nierdzewnej, tworząc matę.Kolejne etapy obejmują nałożenie środka wiążącego, który może mieć postać kleju w sprayu lub kleju dyspergowalnego w wodzie w celu związania ze sobą pociętych pasm.Matę następnie poddaje się suszeniu w wysokiej temperaturze i przekształca w celu utworzenia maty z ciętych włókien emulsyjnych lub maty z ciętych włókien w proszku.

Asia Composite Materials (Thailand)co.,Ltd

Pionierzy przemysłu włókien szklanych w TAJLANDII

E-mail:yoli@wbo-acm.comWhatsApp :+66966518165

I. Surowce

Szkło powszechnie stosowane w produktach z włókna szklanego to rodzaj borokrzemianu wapniowo-glinowego o zawartości alkaliów mniejszej niż jeden procent.Często określa się je mianem „szkła E”, ponieważ zostało opracowane dla systemów izolacji elektrycznej.

Produkcja włókna szklanego polega na transporcie roztopionego szkła z pieca do topienia przez platynową tuleję z licznymi małymi otworami i rozciąganiu go na włókna szklane.Do celów komercyjnych włókna mają zazwyczaj średnicę od 9 do 15 mikrometrów.Włókna te są powlekane klejonką przed zebraniem we włókna.Włókna szklane są wyjątkowo mocne i charakteryzują się szczególnie dużą wytrzymałością na rozciąganie.Wykazują również dobrą odporność chemiczną, odporność na wilgoć, doskonałe właściwości elektryczne, są odporne na ataki biologiczne i są niepalne w temperaturze topnienia 1500°C, co czyni je bardzo odpowiednimi do stosowania w materiałach kompozytowych.

Włókna szklane można stosować w różnej postaci: cięte na krótkie odcinki („pocięte pasma”), zebrane w luźno związane niedoprzędy („niedoprzędy”) lub wplecione w różne tkaniny poprzez skręcanie i układanie ciągłych przędz.W Wielkiej Brytanii szeroko stosowaną formą materiału z włókna szklanego jest mata z pasm ciętych, którą wytwarza się poprzez pocięcie niedoprzędów z włókna szklanego na odcinki o długości około 50 mm i połączenie ich ze sobą za pomocą polioctanu winylu lub spoiw poliestrowych, tworząc z nich matę.Zakres gramatury maty z ciętych włókien może wahać się od 100 g / m2 do 1200 g / m2 i jest przydatny do ogólnego wzmacniania.

II.Etap aplikacji spoiwa

Włókna szklane transportowane są z sekcji osadzania na przenośnik taśmowy, gdzie nanoszone jest spoiwo.Część osadniczą należy utrzymywać w czystości i suchości.Nakładanie spoiwa odbywa się za pomocą dwóch proszkowych aplikatorów spoiwa oraz szeregu dysz natryskowych wodą demineralizowaną.

Na matę z ciętych włókien, zarówno od strony górnej, jak i dolnej, nanoszony jest delikatny natrysk wody zdemineralizowanej.Ten etap jest niezbędny dla lepszej przyczepności spoiwa.Specjalne aplikatory proszku zapewniają równomierne rozprowadzenie proszku.Oscylatory pomiędzy dwoma aplikatorami pomagają przenieść proszek na spód maty.

III.Wiązanie z emulsją

Zastosowany system kurtynowy zapewnia dokładne rozproszenie spoiwa.Nadmiar spoiwa jest odzyskiwany poprzez specjalny system odsysania.

System ten umożliwia usunięcie nadmiaru spoiwa z maty przez powietrze, a spoiwo jest równomiernie rozłożone, eliminując nadmiar spoiwa.Oczywiste jest, że odfiltrowane zanieczyszczenia w spoiwie można ponownie wykorzystać.

Spoiwo magazynowane jest w pojemnikach w mieszalni i transportowane rurami niskociśnieniowymi z małych rynien w pobliżu wytwórni mat.

Specjalne urządzenia utrzymują stały poziom zbiornika.Do zbiornika transportowane jest również spoiwo pochodzące z recyklingu.Pompy transportują klej ze zbiornika do etapu aplikacji kleju.

IV.Produkcja

Mata z ciętych włókien szklanych to włóknina wytwarzana poprzez cięcie długich włókien na odcinki o długości 25-50 mm, losowe układanie ich na płaszczyźnie poziomej i sklejanie odpowiednim spoiwem.Istnieją dwa rodzaje spoiw: proszkowe i emulsyjne.Właściwości fizyczne materiału kompozytowego zależą od kombinacji średnicy włókna, doboru spoiwa i ilości, zdeterminowanych głównie przez rodzaj użytej maty i proces formowania.

Surowcem do produkcji mat z ciętych włókien są niedoprzędy producentów włókna szklanego, ale niektórzy często używają niedoprzędów, częściowo ze względu na oszczędność miejsca.

Dla jakości maty kluczowe znaczenie mają dobre właściwości cięcia włókien, niski ładunek elektrostatyczny i niskie zużycie spoiwa.

V. Produkcja fabryczna składa się z następujących części:

Kreel z włókna

Proces siekania

Sekcja Formowania

System aplikacji spoiwa

Suszarka do włosów

Sekcja zimnej prasy

Przycinanie i nawijanie

VI.Obszar Creela

Na ramie umieszczone są obrotowe stojaki na żele z odpowiednią ilością szpul.Ponieważ na tych stojakach znajdują się placki z włókna, obszar ten powinien znajdować się w pomieszczeniu o kontrolowanej wilgotności i wilgotności względnej wynoszącej 82–90%.

VII.Sprzęt do siekania

Z wędrujących ciastek wyciąga się przędzę, a przez każdy nóż do siekania przechodzi kilka pasm.

VIII.Sekcja Formowania

Tworzenie maty z ciętych pasm polega na równomiernym rozmieszczeniu ciętych pasm w równych odstępach w komorze formującej.Każde urządzenie wyposażone jest w silniki o zmiennej prędkości.Urządzenia tnące są sterowane niezależnie, aby zapewnić równomierne rozłożenie włókien.

Powietrze pod taśmą przenośnika wciąga również włókna z górnej części taśmy.Wypuszczane powietrze przechodzi przez oczyszczacz.

IX.Grubość warstwy maty z ciętego włókna szklanego

W większości produktów wzmocnionych włóknem szklanym stosowana jest mata z ciętych włókien szklanych, a ilość i sposób użycia maty z ciętych włókien różnią się w zależności od produktu i procesu.Grubość warstwy zależy od wymaganego procesu produkcyjnego!

Na przykład przy produkcji wież chłodniczych z włókna szklanego jedna warstwa jest powlekana żywicą, a następnie jedna warstwa cienkiej maty lub tkaniny 02.W międzyczasie układa się 6-8 warstw tkaniny 04, a na powierzchnię nakłada się dodatkową warstwę cienkiej maty w celu zakrycia łączeń warstw wewnętrznych.W tym przypadku stosuje się łącznie tylko 2 warstwy cienkiej maty.Podobnie przy produkcji dachów samochodowych różne materiały, takie jak tkanina, włóknina, tworzywo PP, cienka mata i pianka, są łączone w warstwach, przy czym cienka mata jest zwykle używana tylko w 2 warstwach podczas procesu produkcyjnego.Nawet w przypadku produkcji dachów samochodów marki Honda proces jest dość podobny.Dlatego ilość maty z ciętych pasm stosowanej w włóknie szklanym różni się w zależności od procesu, a niektóre procesy mogą nie wymagać jej użycia, podczas gdy inne tak.

Jeśli jedna tona włókna szklanego jest produkowana przy użyciu maty z włókien ciętych i żywicy, masa maty z włókien ciętych stanowi około 30% całkowitej masy, czyli 300 kg.Innymi słowy, zawartość żywicy wynosi 70%.

Ilość maty z ciętych włókien użytej w tym samym procesie zależy również od konstrukcji warstwy.Projekt warstwy opiera się na wymaganiach mechanicznych, kształcie produktu, wymaganiach dotyczących wykończenia powierzchni i innych czynnikach.

X. Standardy stosowania

Stosowanie niezawierających alkaliów mat z ciętych włókien szklanych staje się coraz bardziej powszechne i obejmuje różne dziedziny zaawansowanych technologii, takie jak motoryzacja, żegluga, lotnictwo, wytwarzanie energii wiatrowej i produkcja wojskowa.Jednakże możesz nie znać odpowiednich norm dotyczących mat z ciętych włókien szklanych niezawierających alkaliów.Poniżej przedstawimy wymagania międzynarodowej normy w zakresie zawartości tlenków metali alkalicznych, odchyłki masy jednostkowej, zawartości substancji palnych, zawartości wilgoci i wytrzymałości na zrywanie przy rozciąganiu:

Zawartość metali alkalicznych

Zawartość tlenku metalu alkalicznego w macie z ciętych włókien szklanych niezawierającej alkaliów nie powinna przekraczać 0,8%.

Jednostka powierzchni masy

Zawartość palna

O ile nie określono inaczej, zawartość palna powinna wynosić od 1,8% do 8,5%, z maksymalnym odchyleniem 2,0%.

Zawartość wilgoci

Wilgotność maty z klejem proszkowym nie powinna przekraczać 2,0%, a dla maty z klejem emulsyjnym nie powinna przekraczać 5,0%.

Wytrzymałość na rozciąganie

Zazwyczaj jakość niezawierającej alkaliów maty z ciętych włókien szklanych spełnia powyższe wymagania, aby można ją było uznać za zgodną.Jednakże, w zależności od przeznaczenia produktu, proces produkcyjny może wymagać wyższych wymagań dotyczących wytrzymałości na rozciąganie i odchylenia masy jednostkowej.Dlatego istotne jest, aby nasi pracownicy zaopatrzenia znali proces produkcyjny swoich produktów i specyficzne wymagania dotyczące mat z włókien ciętych, aby dostawcy mogli odpowiednio produkować.

Czas publikacji: 23 października 2023 r